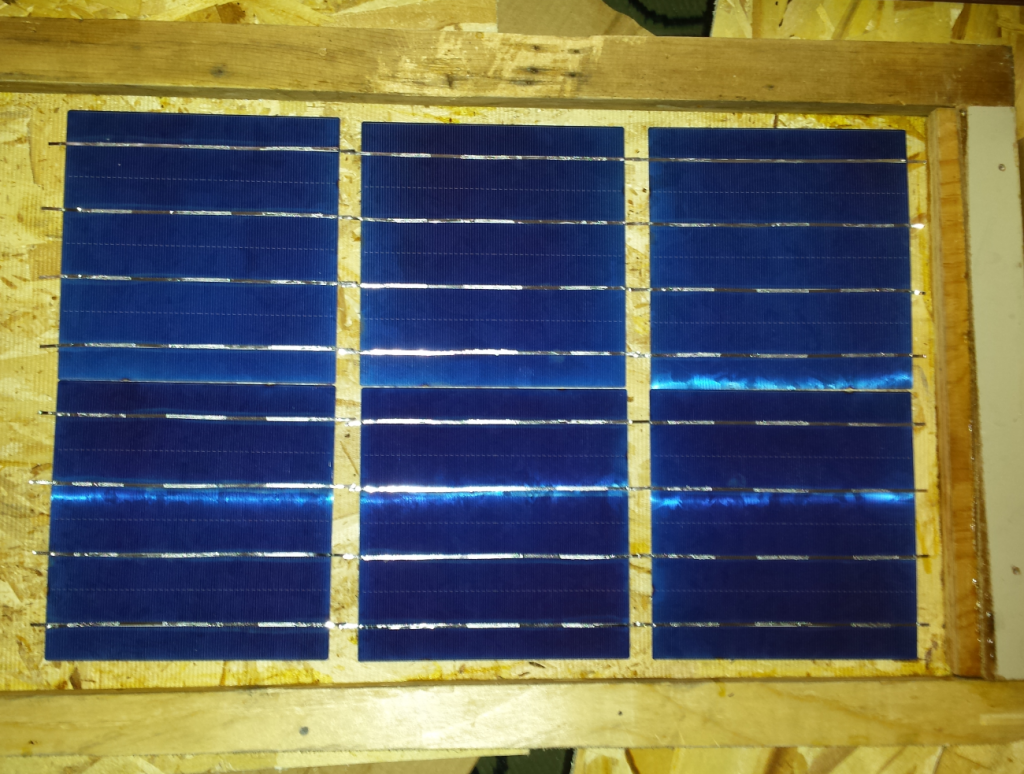

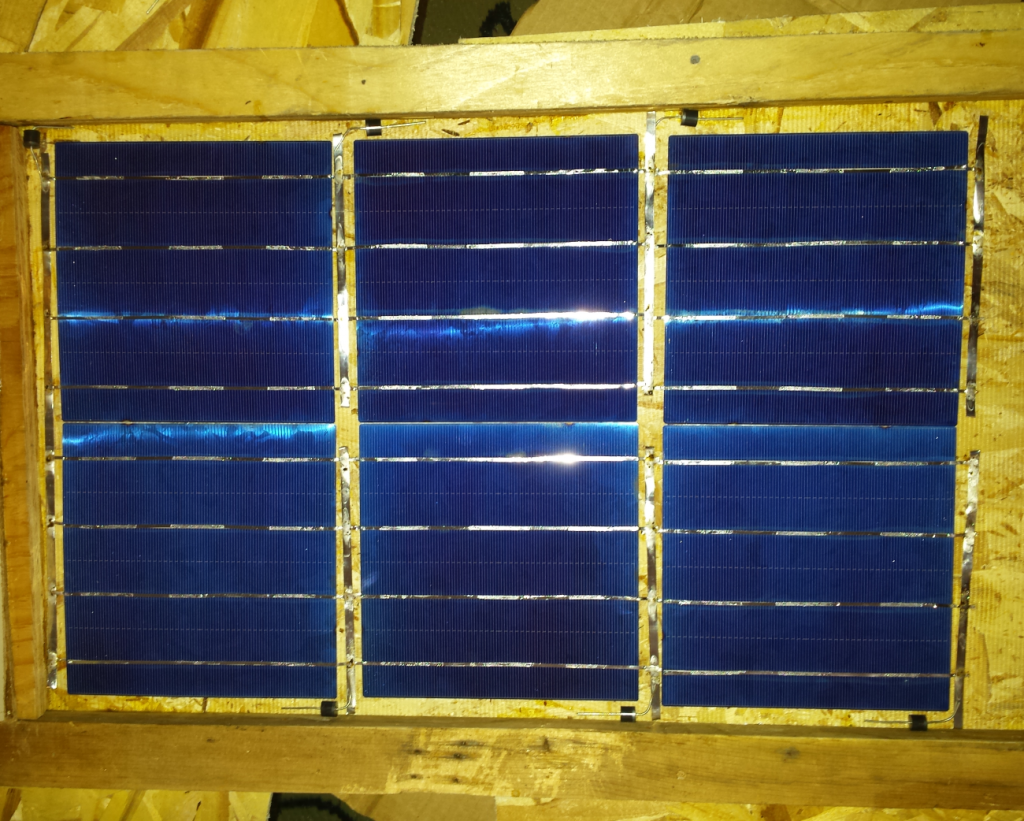

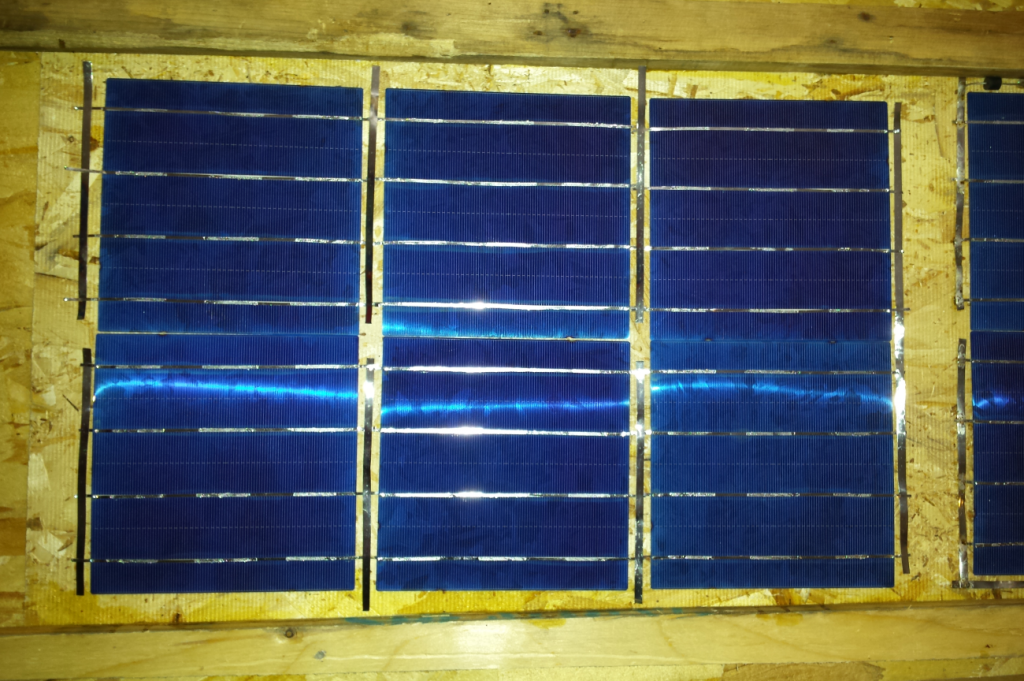

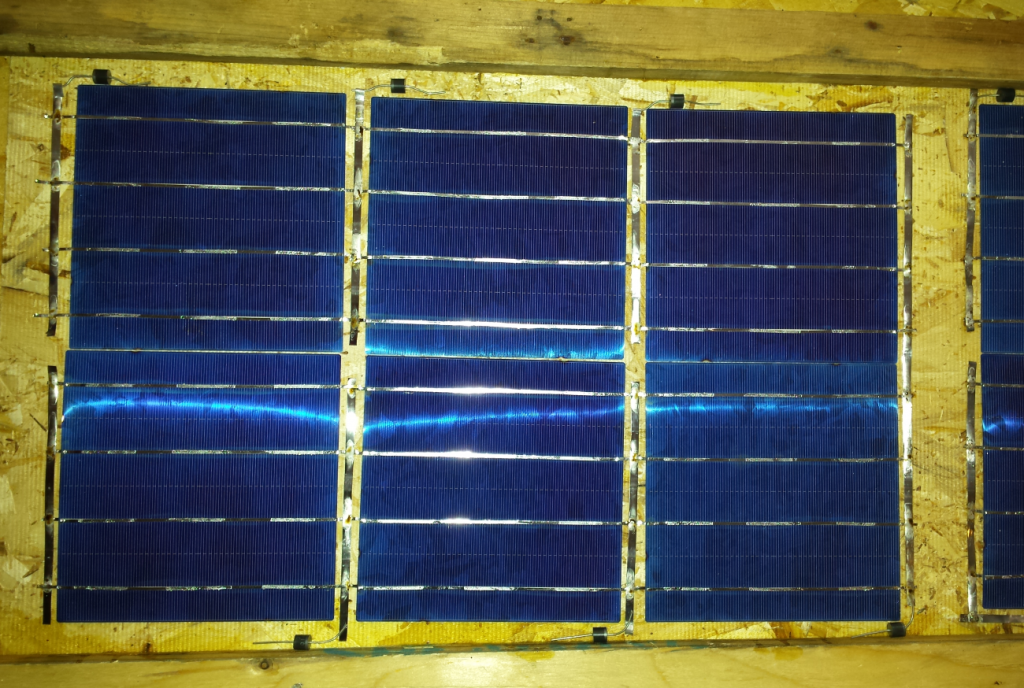

Les cellules sont soudées en série afin d’additionner leur voltage et ampérage. Il faut choisir un chemin qui fait du sens. Dans mon cas c’est simple, il s’agit d’une petite vitre avec l’espace pour 2×6 cellules. Avec une plus grosse vitre, il faut bien planifier son coup pour minimiser l’utilisation du bus (bande métallique large) et arriver au bout avec la bonne polarité. Assurez-vous de placer les cellules pour que le dessus de la première se connecte au dessous de la suivante.

Il faut les matériaux suivants:

- Silicone fait pour être mis dehors

- Diodes 10 A; peut-être prendre 15 ou 20 A, voir explication plus loin

- Bande métallique bus plus large

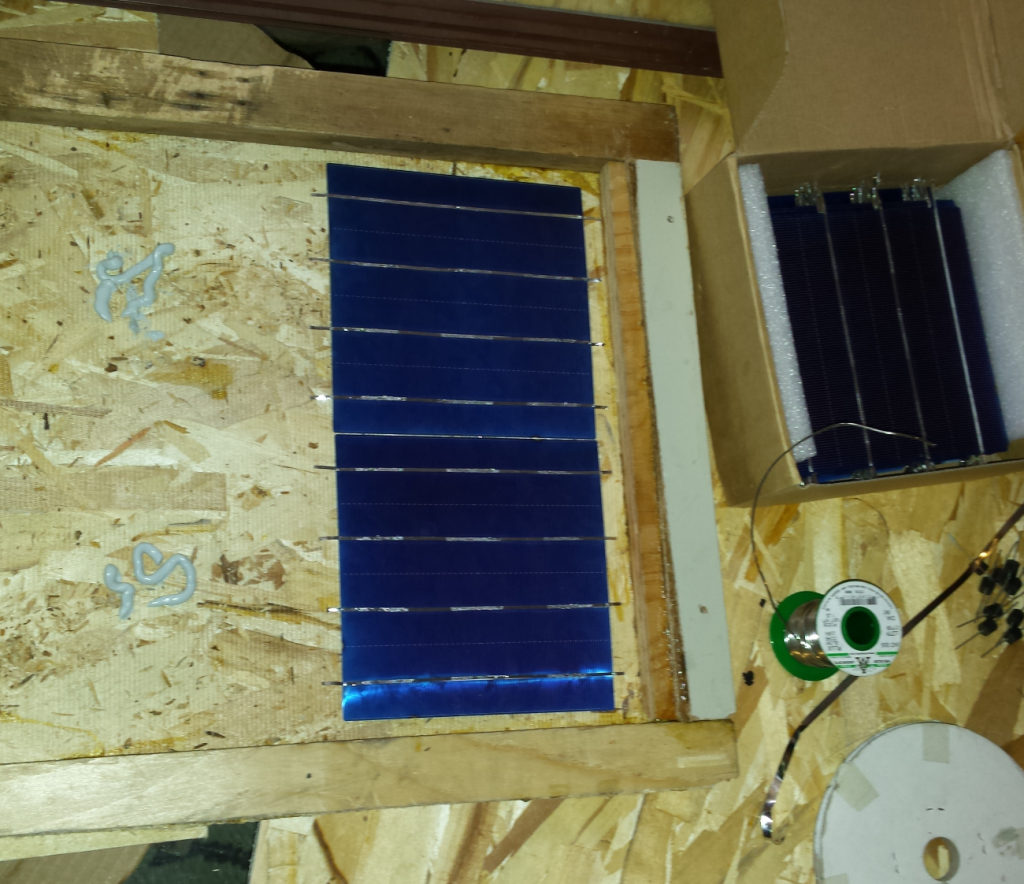

- Fer à souder bas de gamme à tête plate (l’autre fer bleu n’est pas branché, seul le socle est utilisé pour ce projet).

- Fil d’étain avec diamètre assez gros (ce serait une perte de temps d’avoir un fil trop mince car il faut en mettre pas mal)

- Multimètre; il est recommandé d’en acheter un à plus de 50$ avec « auto-range »

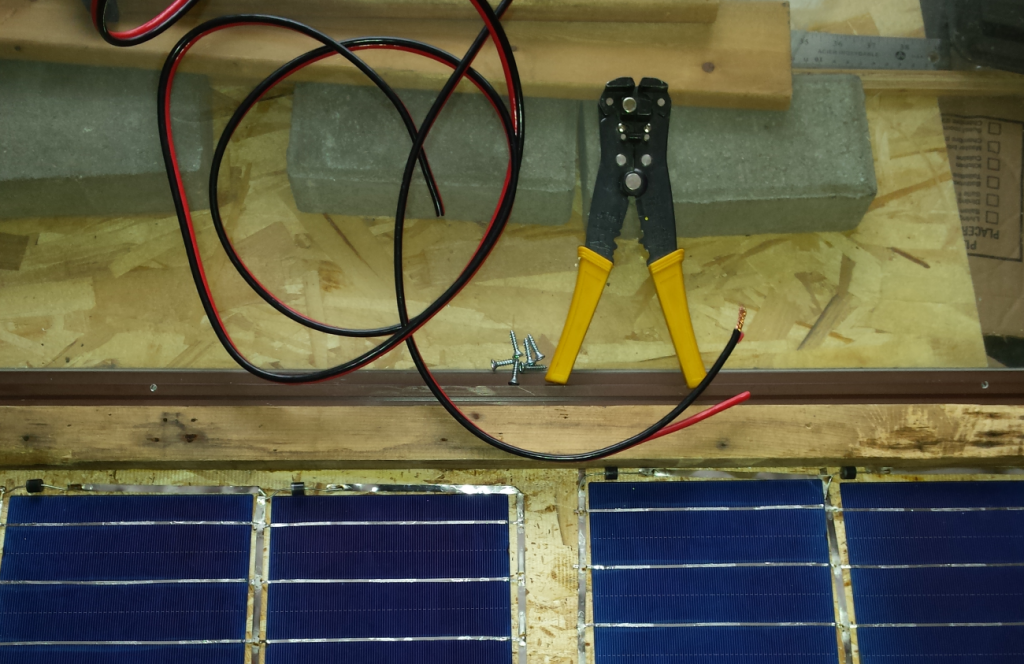

- Pinces pour dégainer le câble (se fait autrement, mais c’est tellement plus facile avec la pince)

- Pinces coulissantes ou autre étau pour coller les morceaux ensemble

L’idée est de mettre du silicone seulement au milieu de la cellule et de ne pas trop en mettre. Plusieurs sources disent que sous l’effet de dilatation thermique, les cellules vont changer de taille et les coller ainsi aiderait à éviter qu’elles se brisent. À ce jour, les panneaux que j’ai exposé aux éléments ont résisté à de la neige, du givre, plusieurs jours de pluie en ligne et même une température de -35 degrés, ils ont bien résisté et aucune cellune ne s’est brisée.

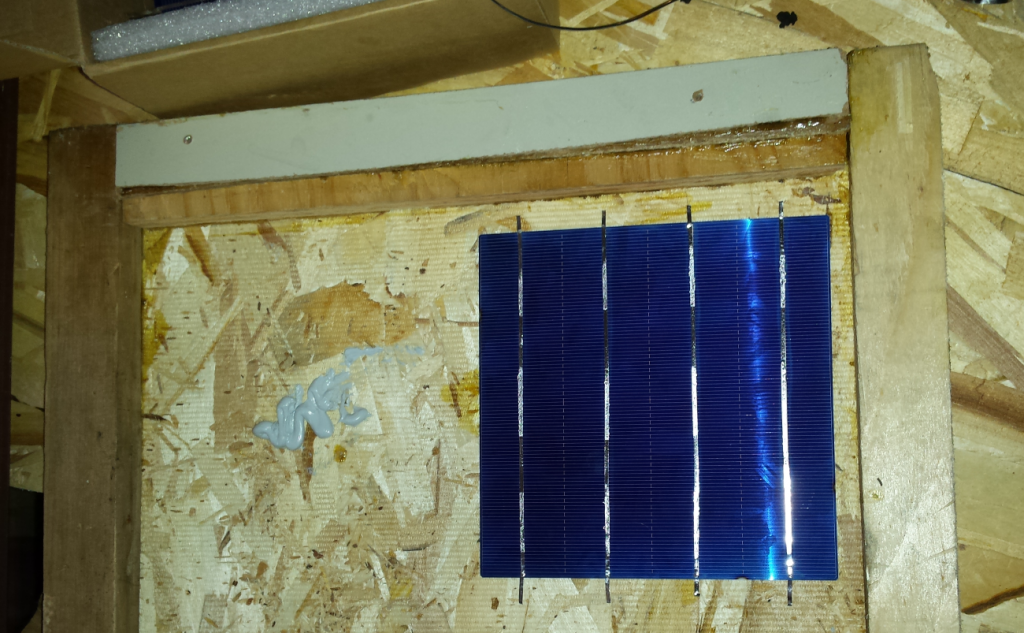

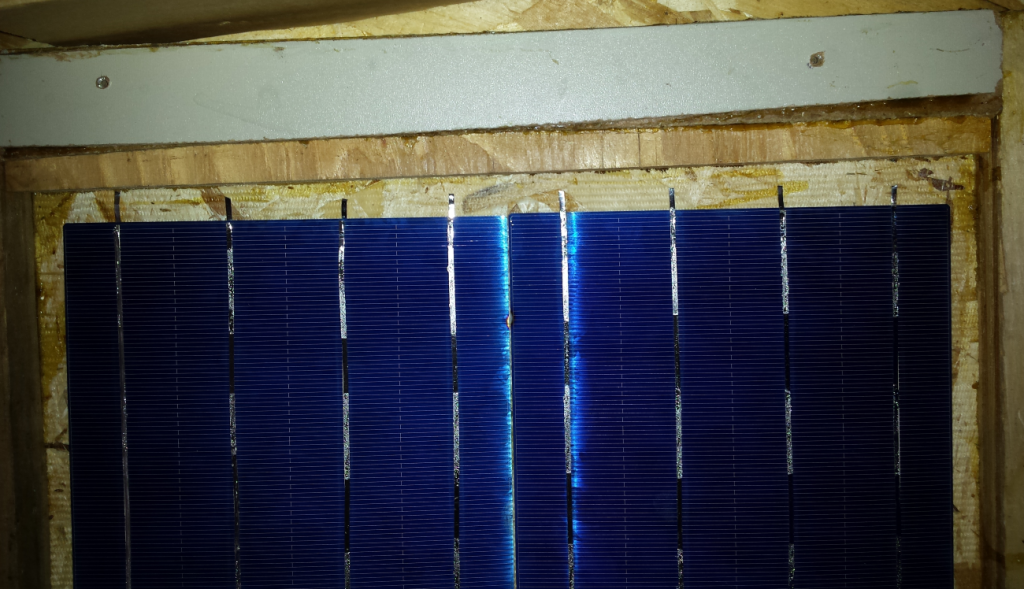

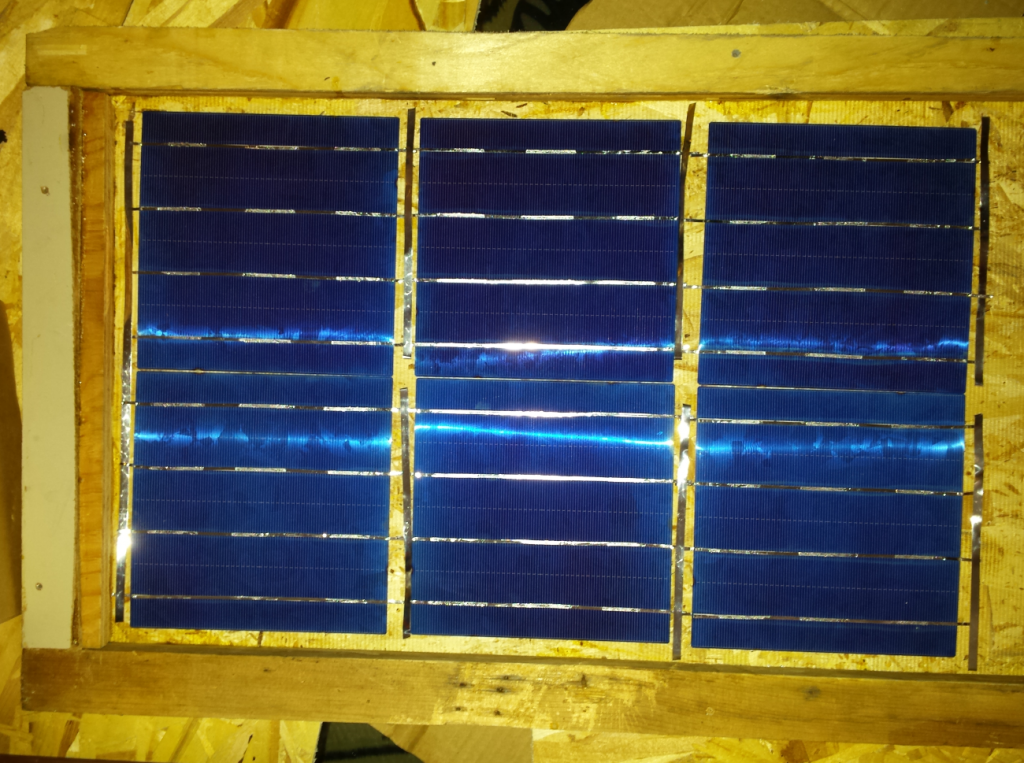

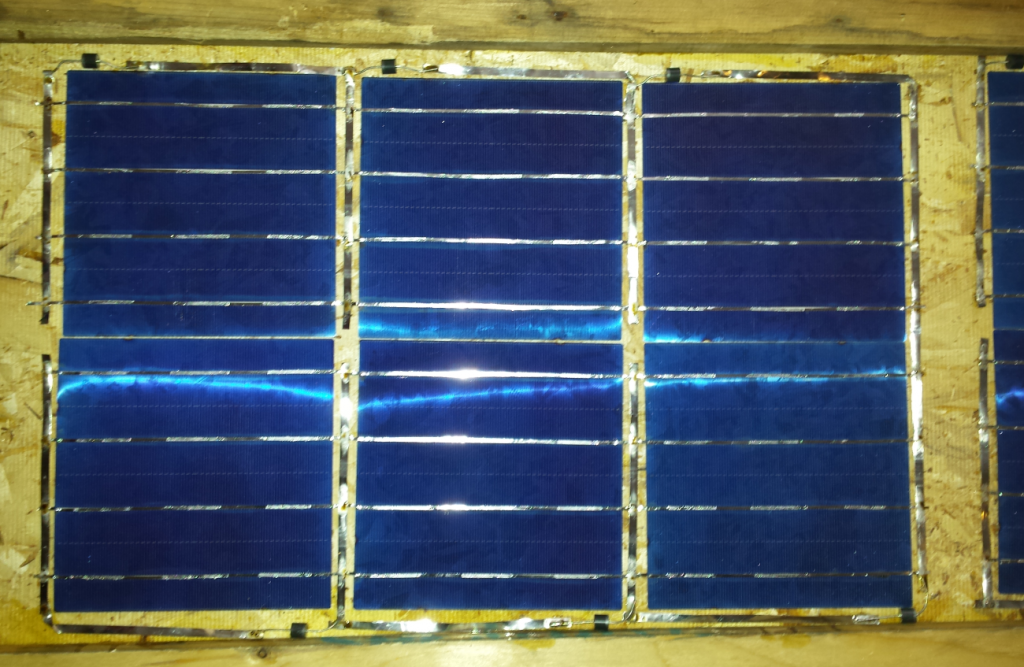

La première cellule est collée, il reste encore un peu de temps pour la déplacer avant que ça prenne pour de bon. Il faut y aller avec délicatesse, sinon la cellule se brise en morceaux. Je laisse un peu d’espace sur les côtés pour le circuit additionnel des “bypass diode”. Notez le côté sur le dessus qui correspond à la cellule suivante en dessous.

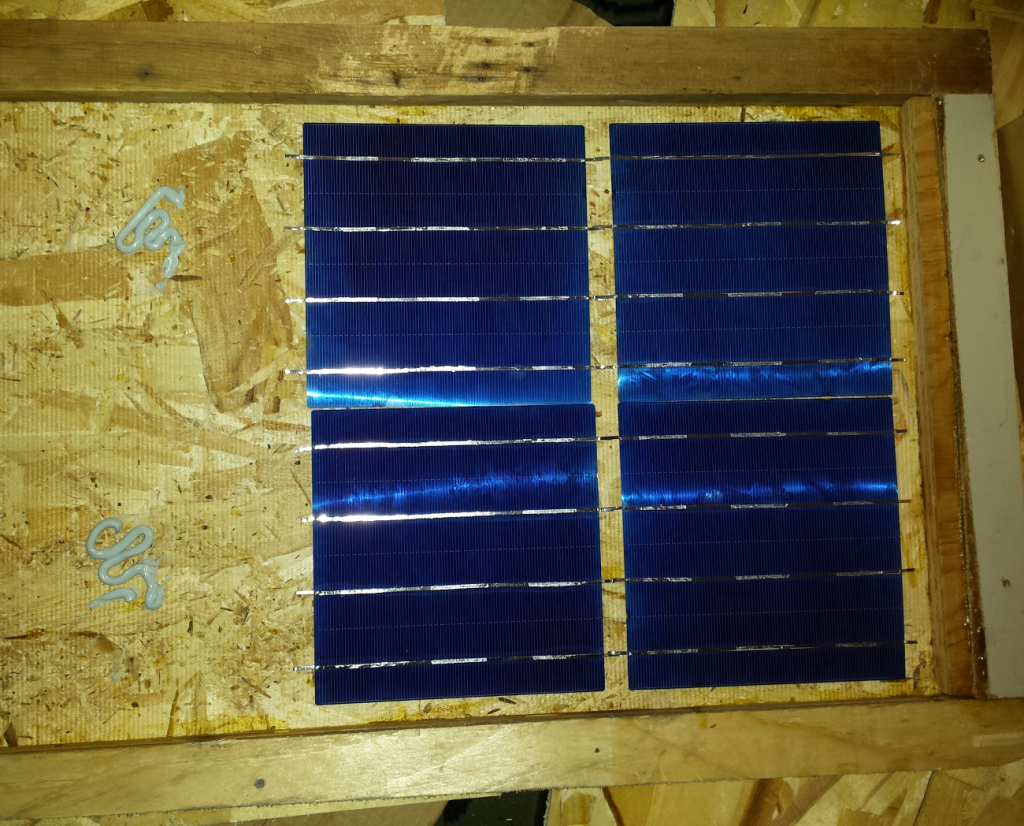

Il est préférable de coller toutes les cellules avant de commencer à souder afin d’éviter du stress et des bris de cellules.

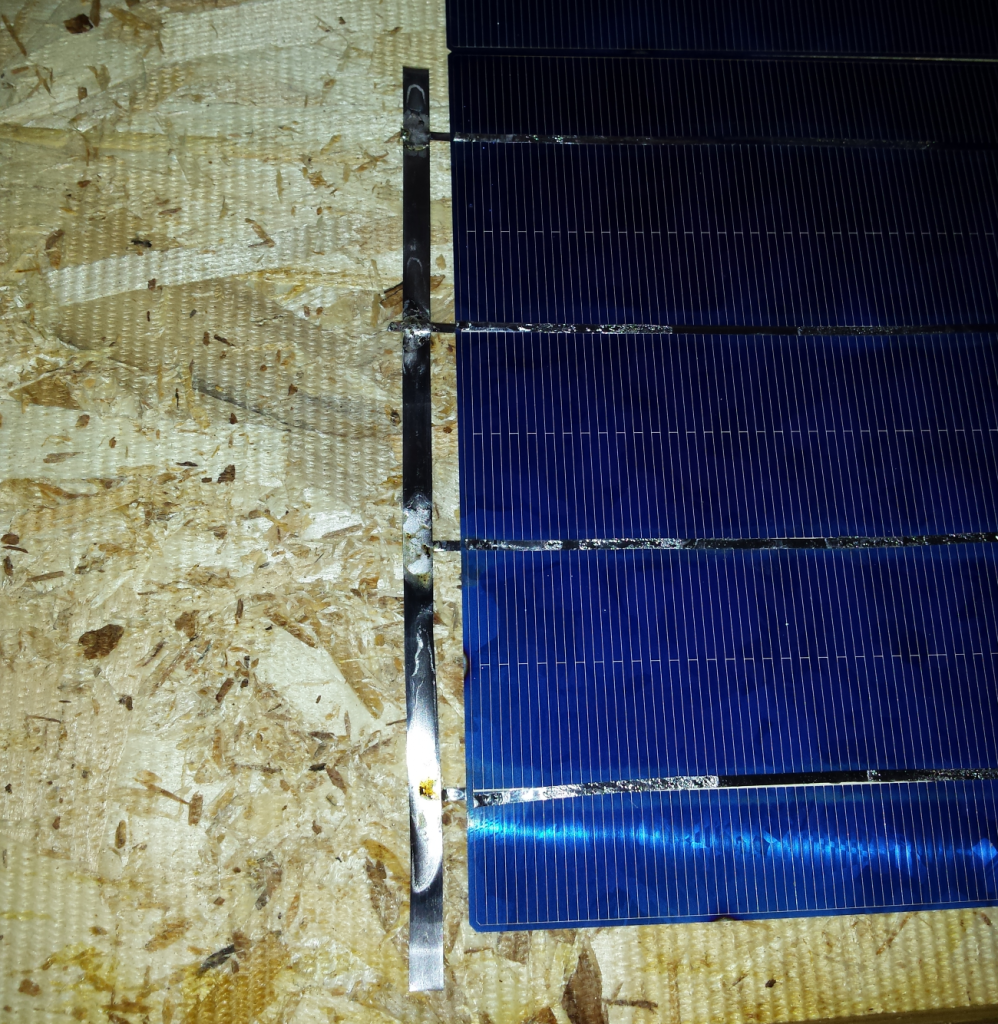

On découpe 6 bandes petites et une longue avec le bus 10 A.

Voici le détail de la soudure. Il faudrait idéalement enlever la résine sur ces soudures pour éviter l’oxydation. Cependant, j’avoue avoir eu de la difficulté à mettre l’alcool sans en répandre sur les cellules, ce qui laisse des traces. Je préfère laisser la résine et avoir les cellules intactes. Au pire il sera possible de les souder à nouveau dans quelques années lors d’une maintenance, c’est ça l’idée du DIY!

Toutes les bandes sont soudées. On s’y reprend à plusieurs reprises pour être sûr d’avoir une soudure bien lisse et sans stress (“solder reflow” en anglais), avec le métal qui colle par lui-même aux surfaces à cause de la chaleur.

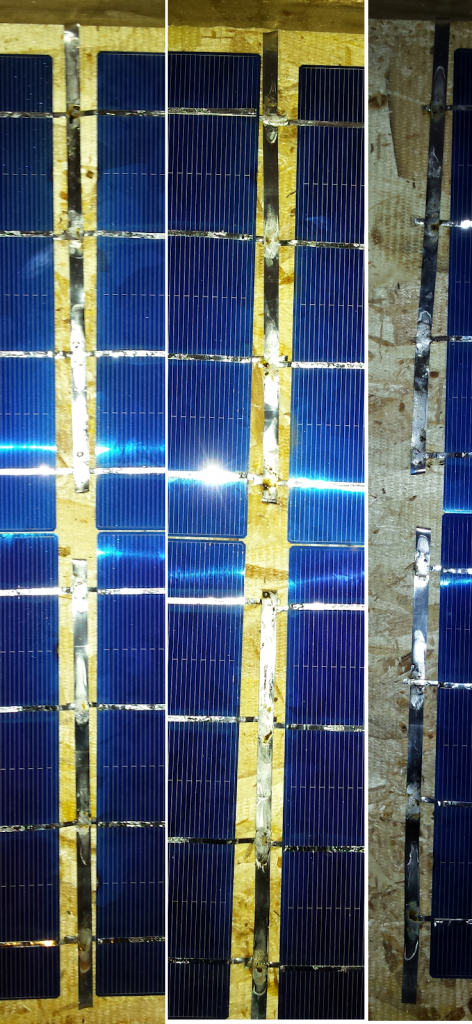

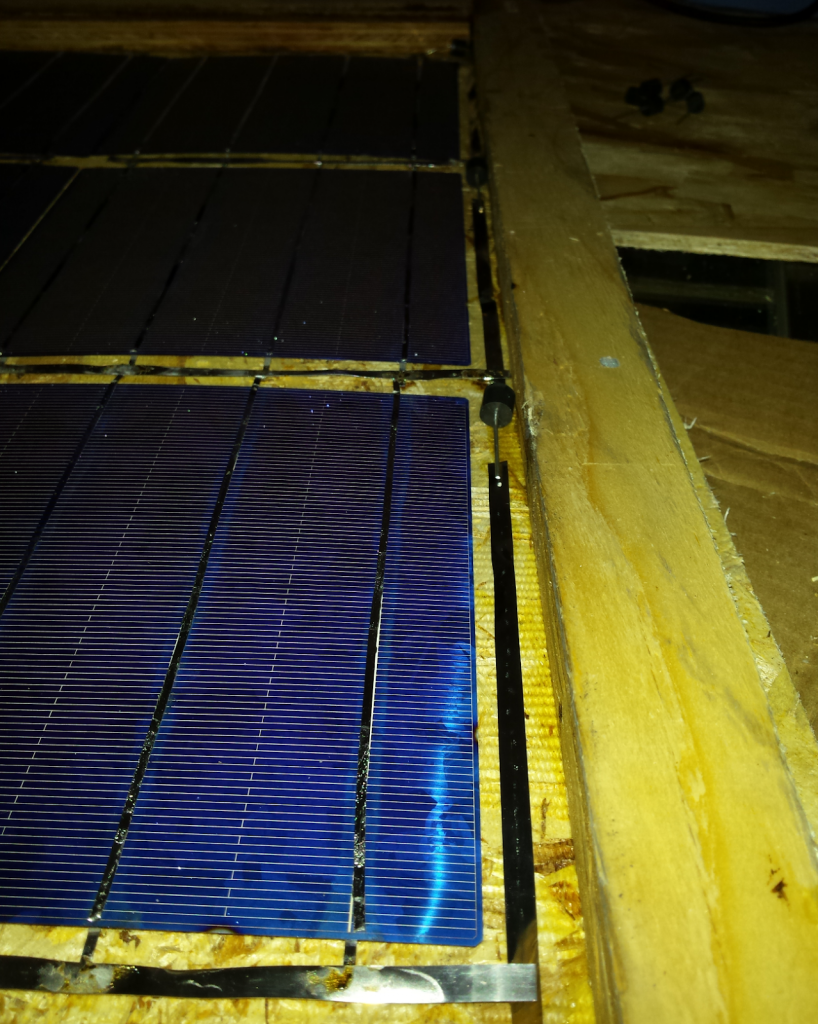

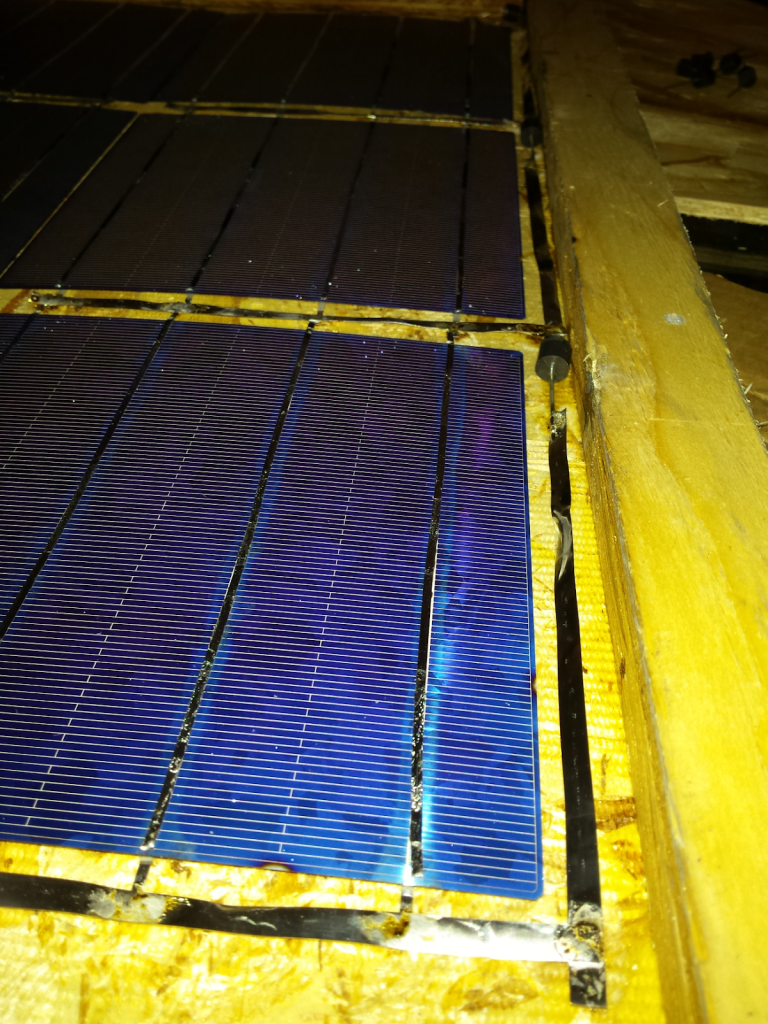

Maintenant que tout est soudé, on place les diodes en pliant leurs pattes pour préparer le terrain. Le côté négatif de la diode (la bande grise) va sur le dessus de la cellule (côté négatif).

On découpe d’autres bandes de bus pour faire le tour des cellules et connecter les diodes.

Et voilà! Nos 6 cellules donnent 2.8 V en pleine tempête hivernale, par le plastique de la fenêtre dans la pénombre. On s’attend à avoir 3 à 3.6 V à un meilleur endroit que dans le salon. D’ailleurs on voit le voltage changer avec le flash de l’appareil photo!

En résumé, on a 4 étapes:

- Coller et disposer les cellules en série

- Souder les bandes pour les “bypass diode” et relier les cellules aux extrémités

- Souder les diodes d’un côté

- Souder les autres bandes le long des cellules

C’est le temps de connecter ça au monde extérieur. Il faut prendre du câble au moins du double de l’ampérage prévu. Ici, on a 30 A ce qui est peut-être un peu trop. Si on connecte 36 cellules de 4.8 W, on a 172.8 W au total. Au gros soleil ça donne 36 * 0.6 V = 21.6 V. On peut maintenant calculer l’ampérage prévu dans le meilleur des cas, forcément le panneau ne va jamais produire 100% de sa puissance à cause de plein d’autres facteurs. De plus, l’utilisation de « bypass diodes » va réduire le voltage en partie; cela dit, c’est très avantageux quand même car en moyenne les panneaux produisent plus si de l’ombre passe sur des cellules ou si une cellule est endommagée.

J’aime bien cet outil pour calculer les rapports watt-volts-ampères (quoi que c’est un jeu d’enfant, une simple division): https://www.rapidtables.com/calc/electric/watt-volt-amp-calculator.html

Ça nous donne donc 8 ampères (172.8 W / 21.6 V = 8 A). J’ai pris des diodes 10 A mais j’aurais peut-être dû en utiliser des 15 ou 20 A. À date ça marche bien. Il faut viser le double pour réduire le risque qu’une diode se brise par usure, donc 16 A idéalement. Normalement une pièce du double de spécifications n’aura aucun problème à endosser la moitié de ce pourquoi elle est conçue.

En appliquant de l’étain au bout du fil, il devient très chaud, on peut alors le plier et il va avoir tendance à garder cette forme. Attention pour de ne pas se brûler, il faut utiliser des outils et ne pas toucher avec les mains…

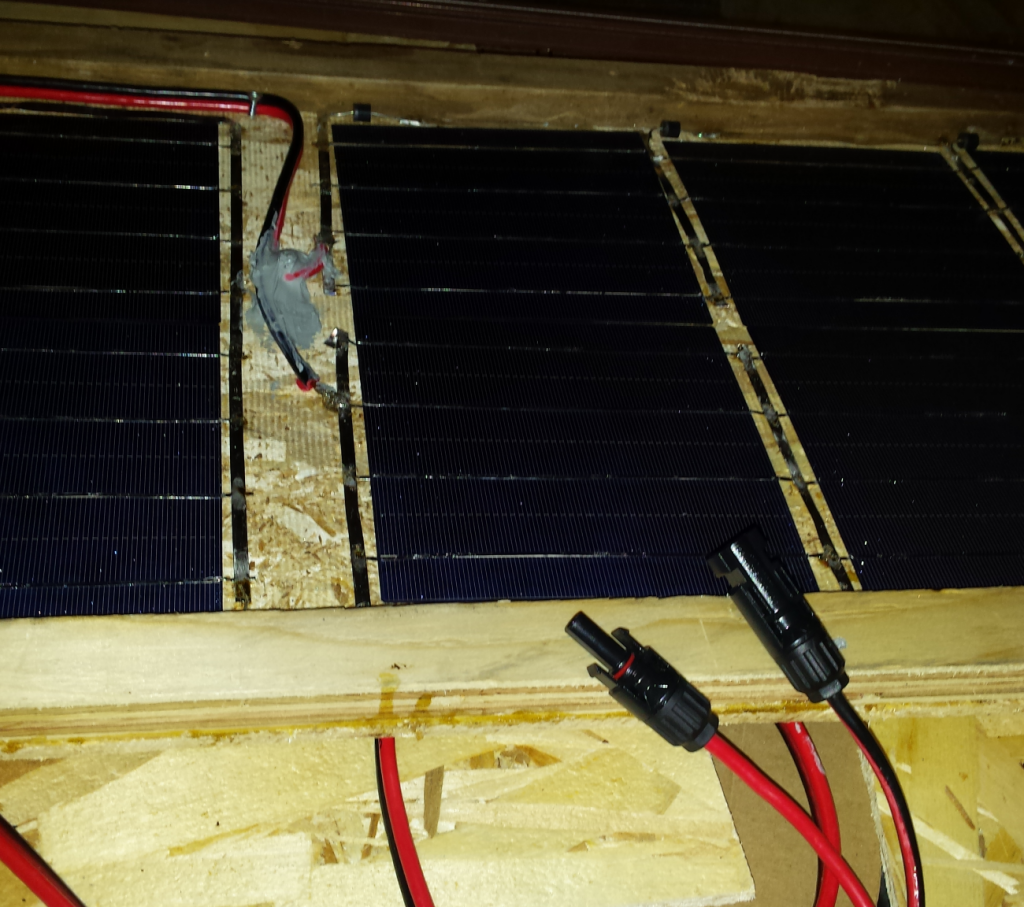

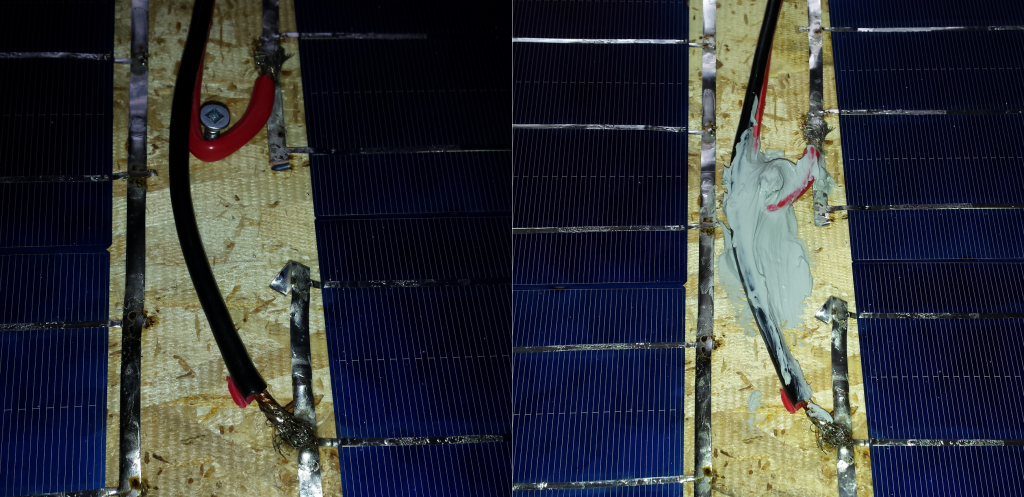

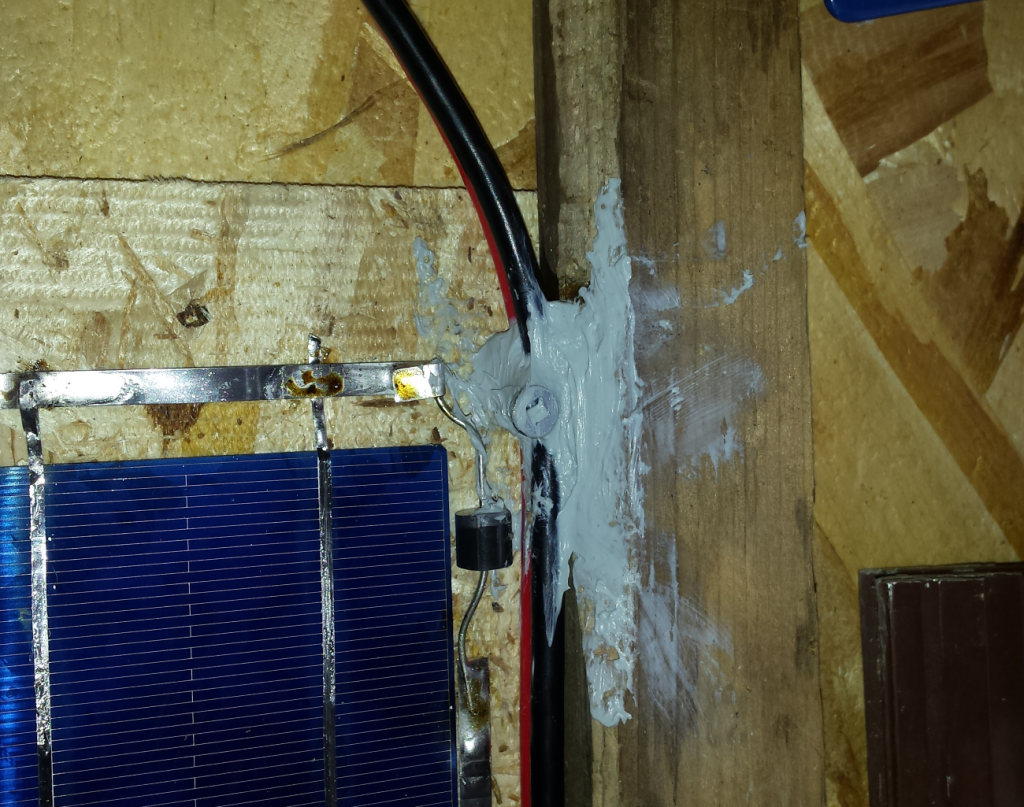

!!! Attention !!! Sur les photos qui suivent, les câbles sont connectés à l’envers! Le rouge et le noir devraient être inversés. C’est une erreur que j’ai fait sur mon premier panneau et je la reproduis par uniformité.

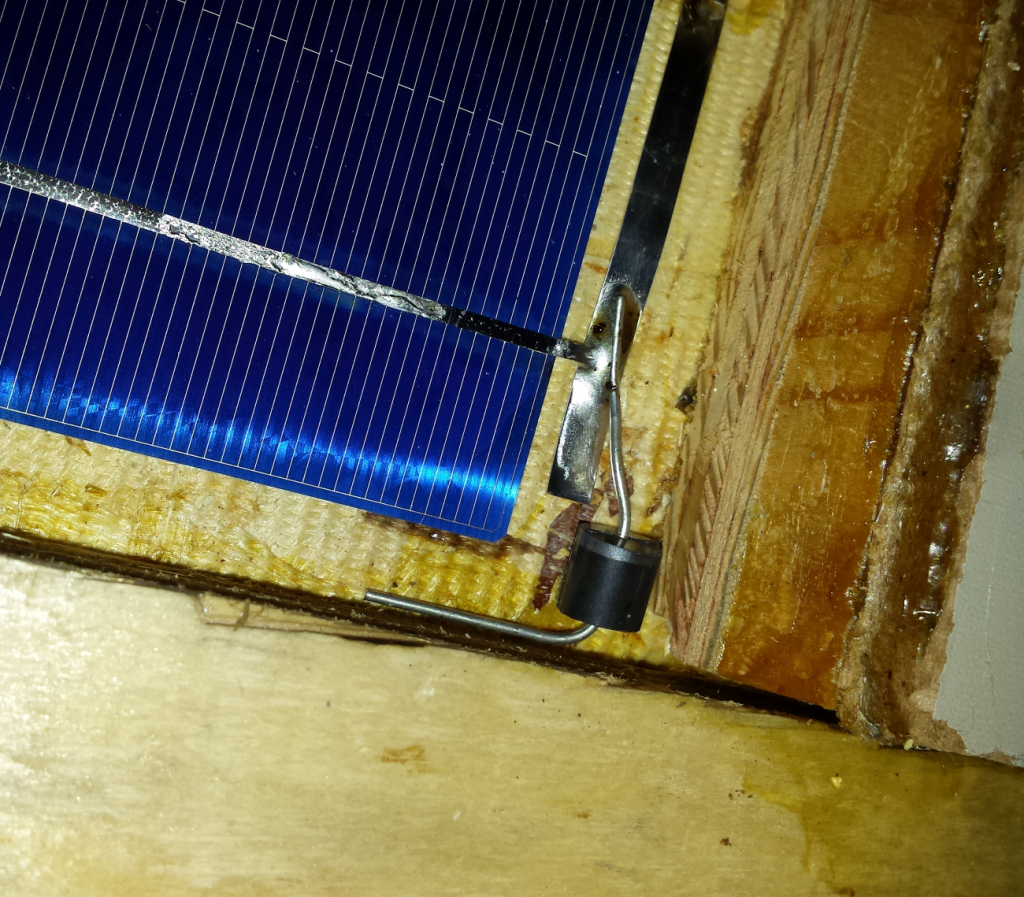

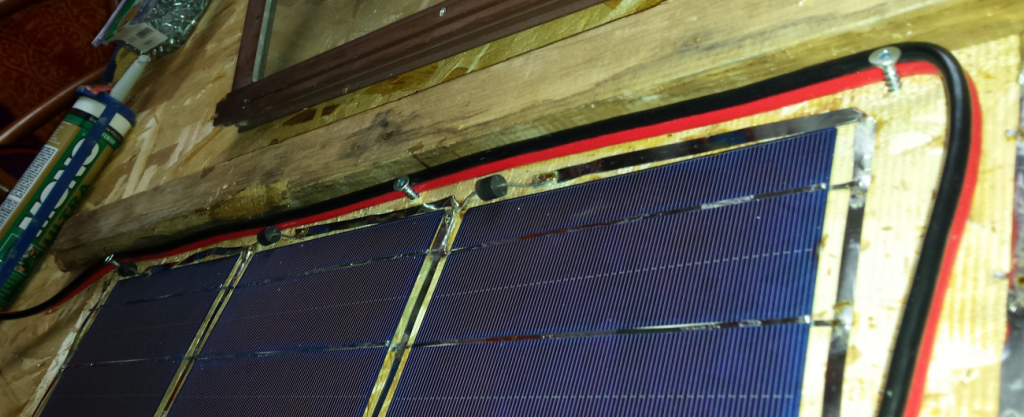

Pour réduire le stress du câble sur la soudure et pour éviter que ça bouge, ce qui pourrait briser la cellule, on pose une vis où le câble est accoté. Enfin, on soude les fils sur le bus du début et de la fin de la série. Je met aussi du silicone pour enlever encore plus de stress. Quelques vis devraient tenir le câble en place. Si vous utilisez une vitre plus grande, il est préférable d’ajouter un bout de bois au milieu pour supporter la vitre et éviter qu’un poids vienne écraser le circuit ou le mettre en contact avec l’eau de la condensation.

!!! Attention !!! Les câbles sont soudés à l’envers, il faut inverser le rouge et le noir.

On enlève aussi du stress proche de la sortie avec plus de silicone car c’est là que le câble va bouger le plus lors de la connection et déconnection des panneaux. Il faut vraiment empêcher le mouvement de se rendre aux cellules sinon ça va tout briser et baisser les performances du panneau en gaspillant nos efforts et investissements!

C’est le temps de finir le boîtier et de faire les trous d’aération, à l’abris de l’eau et des intempéries.

Il y a plusieurs façons de faire, ici comme la planche du dessous a été coupée trop courte, j’ajoute un morceau de bois dans lequel des trous sont ajoutés. Avec les pinces, on peut arracher le morceau de bois préparé avec la scie. On fait deux trous pour favoriser la circulation de l’air.

Encore de la colle… On peut aussi faire le trou d’aération en collant seulement un morceau plus petit entre la vitre et la base. Les deux trous étant de chaque côté du morceau plus petit que la largeur, entre la fenêtre et la partie du bas au lieu d’être sur la surface extérieure.

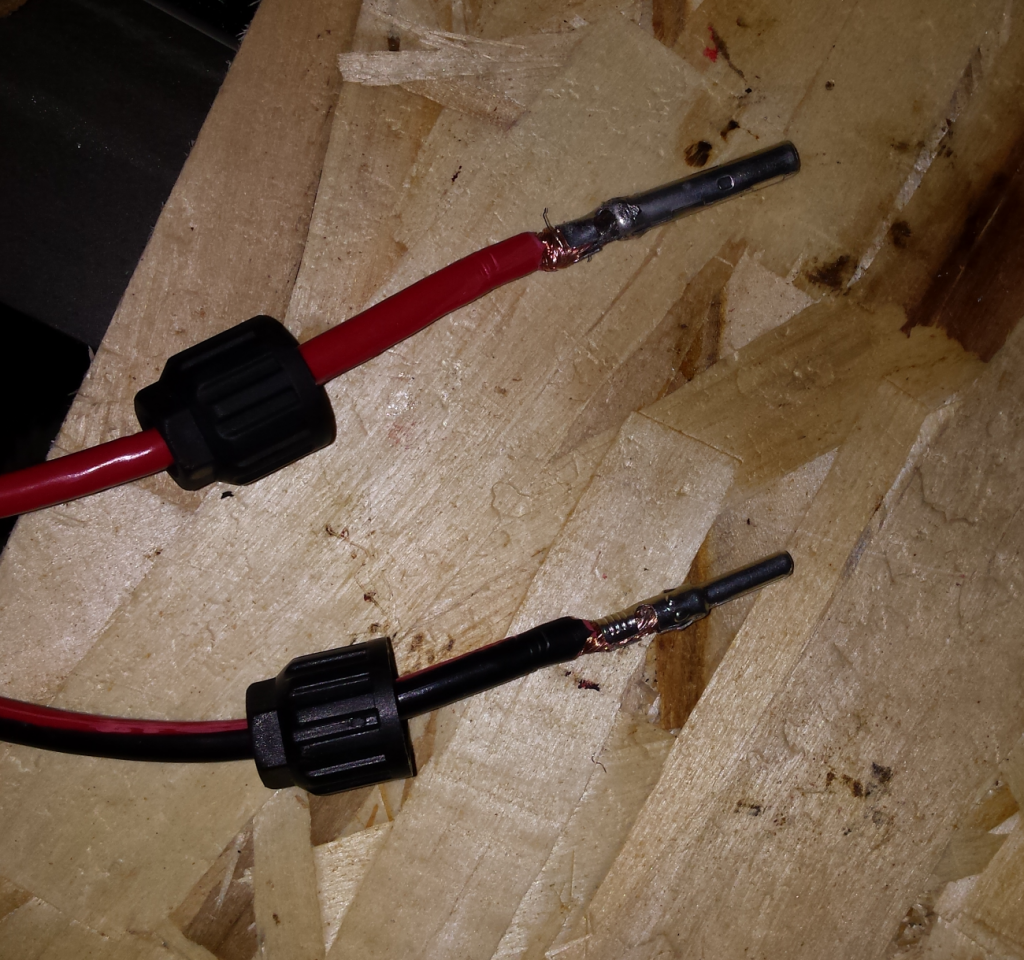

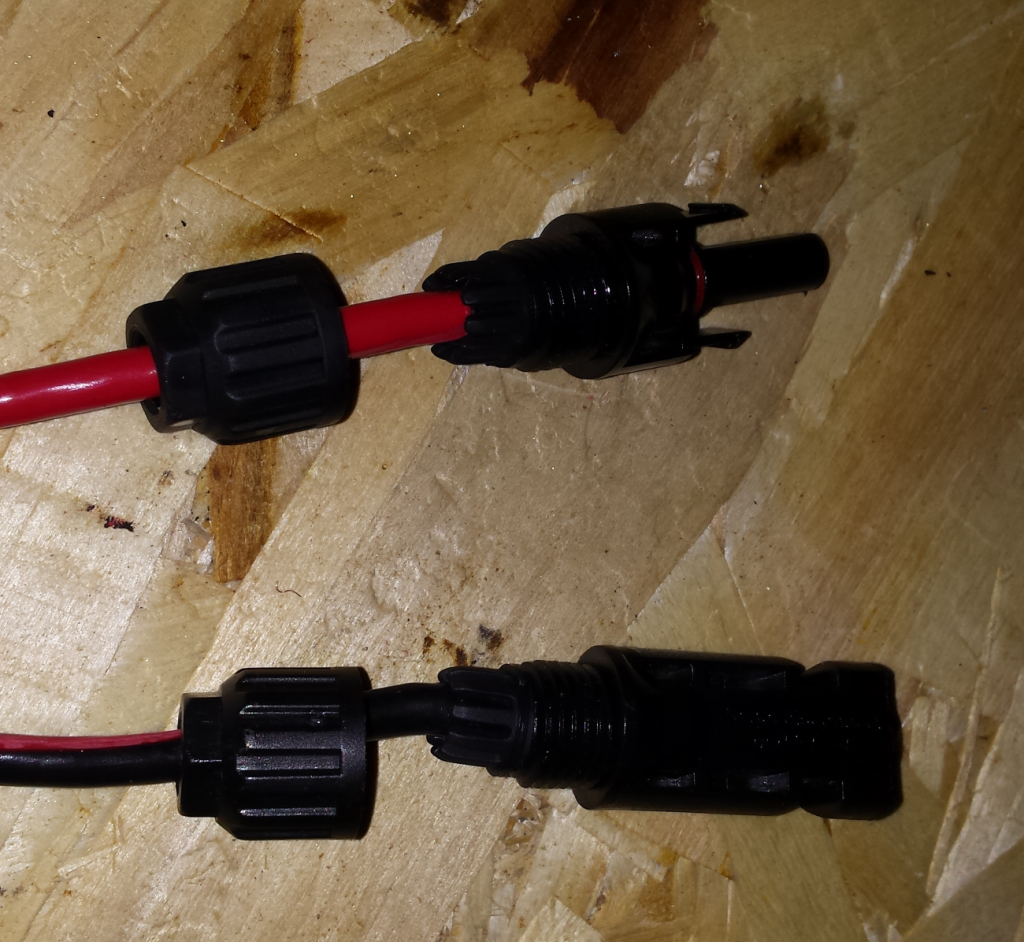

Il ne reste plus qu’à souder les connecteurs MC4 qui sont fabriqués pour l’extérieur en étant très étanches. On enduit le fil d’étain pour faciliter la soudure.

Avant de souder, il faut replier l’extrémité du connecteur sur le fil afin d’obtenir un cylindre. Ensuite, on chauffe l’intérieur en y injectant de l’étain qui devrait aller remplir l’intérieur de la connexion. Si l’étain s’accumule sur l’extérieur, il faut le redistribuer ou l’enlever car le connecteur ne va pas bien entrer au fond du morceau de plastique, cela doit être parfait sur le diamètre du cylindre.